计算机数控(CNC)机床的历史可以追溯到70年前。在20世纪50年代,由于制造商持怀疑态度,CNC技术很难引入。但如今,我们很难想象没有CNC机床的制造世界。在材料去除过程中,CNC机床已成为决定制造商功能性能的中心环节。CNC加工中心是不断发展和改进的复杂机器。CNC技术的进步基于各个领域的进步,如主轴及其轴承单元、加工滑道、高速驱动器、计算机工程、液压、电机、机器人、传感器等。与配备机械零件的传统机床相比,现代数字CNC机床的占比明显更高。

CNC技术在未来会继续担当加工方法的主力。数控机床的发展旨在提高给定机床的通用性、生产率、稳定性、可靠性和精度。这些目标是行走的里程碑,能够始终保障加工结果。这一飞跃涉及将减法和加法技术相结合的加工中心,即CNC加工和3D打印。同时,工业4.0和智能制造的概念也引发了对CNC进步的彻底反思。在智能金属加工工厂中,CNC机床的真实世界和虚拟世界之间存在着信息交换,虚拟世界根据加工零件的特征及其各自的理论特征运行。对这两种世界的边界进行智能平衡,并分析实时信息,有助于计算机控制的单元做出决策和纠正。

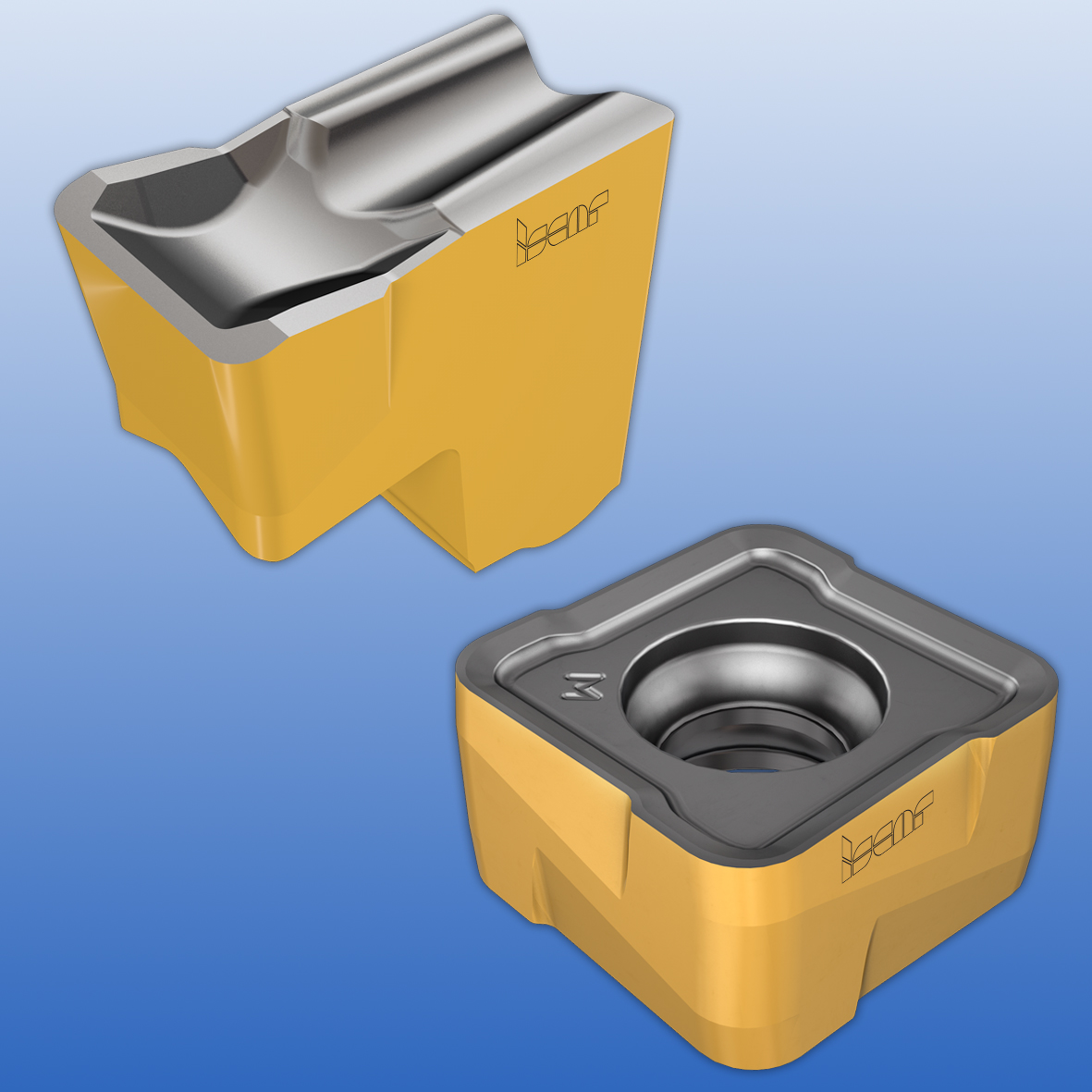

该要素是一种切削刀具,与CNC机床相比,它更小、更便宜、更简易,它直接从工件上去除材料,作为“加工工件”流程的收尾环节。由于客观原因,该要素较少受到基本变化的影响,并经常将切削刀具视为工艺中最薄弱的环节,这也限制了系统的功能。因此,切削刀具的适当升级应被视为数控技术进步的一个重要组成部分。制造切削刀具的传统方法围绕着设计创新的切削刃型,使用先进的切削材料,采用领先的生产技术,旨在提高刀具寿命、确保更高的材料去除率(MRR)、提供更高的精度和提高可靠性。尽管如此,CNC技术发展中的工业4.0趋势将切削刀具的数字部件作为首要任务。

甚至在工业4.0之前,信息就与刀具的发展密不可分。目录数据、工具图纸和有关应用的建议本来以印刷格式提供,后来以电子格式提供,这些信息对金属加工仍然至关重要。信息化通过提供数据形式的扩展功能,影响了客户支持的方式。得益于各种软件应用,我们能够在特定加工条件下选择最佳刀具并评估刀具寿命。伊斯卡的NEO-ITA和功耗应用程序相结合,可快速计算切削力、弯曲载荷、功耗,找到合适切削材料等级、适合特定应用的刀具,并分析竞争对手的产品以及其他实用功能。客户可以通过使用计算机和移动设备轻松访问数据和相关信息。尽管如此,网络通信的进步已经将金属切削世界引入了虚拟电子世界。

数字孪生技术补充了加工过程。通过加工建模、碰撞检查、过程优化以找到最佳切削策略只是其中的一些示例。在智能工厂中,数字孪生是最重要的根基。可以理解为,只有具有数字孪生的刀具才能进入智能工厂的刀具室。CNC技术的进步对切削刀具提出了新的要求。刀具生产商应该是这样产品的提供者:将刀具作为实物、其实时数字孪生和适当的软件环境的结合。进而实现在CAD/CAM和虚拟制造中刀具数据的无缝结合,以及通过物联网(IoT)网络直接传输工具包和虚拟组件。

为了使各种计算机系统的刀具表示清晰明了,制定了ISO 13399标准,并确保了平台的独立性。该标准化对于工具包的其他数字部件来说是必要的,以统一与刀具寿命、计算载荷、加工条件等相关的数据。伊斯卡的数字刀具部件基于ISO 13399标准,包括以下特征。

- 具有各种搜索功能的电子目录、更新的促销信息和参考数据。

- .p21文件(STEP文件)包括用于综合刀具数据表示和交换的产品识别等级。

- 根据ISO 10303标准(STEP),用于计算机建模和CNC编程的3D刀具表示。

- DXF格式的二维刀具表示,用于计划的工艺文档、图纸、刀具布局和设置表。

- 虚拟刀具部件可选:车削、铣削和造孔刀具,以生成三维和二维表示的数字部件孪生。

- NEOITA–伊斯卡刀具顾问,一个为特定应用推荐最佳刀具解决方案的专业系统。

- 加工计算器和切削材料等级优化器软件应用程序。工业数字化的快速发展推动CNC技术达到了新的高度。这也促进了刀具制造商所生产产品范围的适度变化,同时也要求刀具与其虚拟数字组件之间建立牢固的联系。